公司新闻

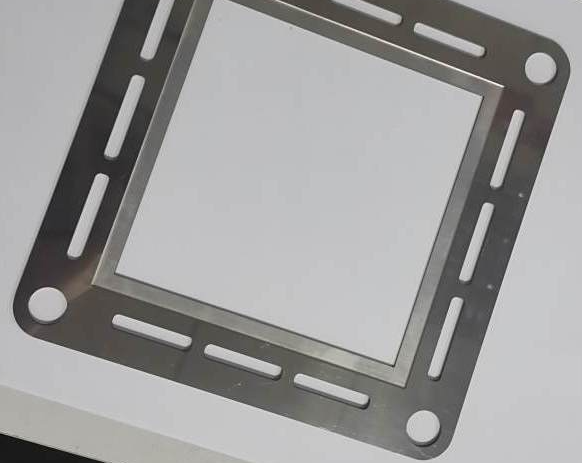

燃料电池板微孔打孔

发布日期:

2026-02-05

发布于:

阅读:

13

随着新能源技术的快速发展,燃料电池作为清洁、高效的能量转换装置,被广泛应用于新能源汽车、分布式发电及储能系统中。燃料电池板是燃料电池堆中的核心部件之一,其结构设计与加工质量直接影响反应效率和系统稳定性。其中,燃料电池板微孔打孔是一项关键工艺,而目前主流的制造方式是采用激光打孔加工而成,以满足高精度、高一致性的应用需求。

燃料电池板微孔打孔的用途

燃料电池板上的微孔结构并非简单的通孔设计,而是在电化学反应过程中发挥着重要作用,主要用途包括:

1. 实现气体均匀分布

微孔可将氢气、空气或氧气均匀分配到反应区域,避免局部供气不足,提高反应效率。

2. 优化水管理性能

在燃料电池运行过程中会生成水,合理的微孔结构有助于排水与保湿平衡,防止“水淹”或干涸现象。

3. 降低流动阻力

通过科学设计孔径和孔密度,可在保证流量的同时降低气体流动阻力,提高整体能效。

4. 提升电池工作稳定性

高一致性的微孔布局可使反应环境更加均匀,有利于延长燃料电池板的使用寿命。

燃料电池板微孔的制作方法

1. 微孔加工面临的技术要求

燃料电池板通常采用不锈钢、钛合金或石墨复合材料,板材较薄,微孔数量多且排列密集,对孔径精度、孔位一致性以及板材平整度要求极高。传统机械加工方式难以兼顾精度与效率。

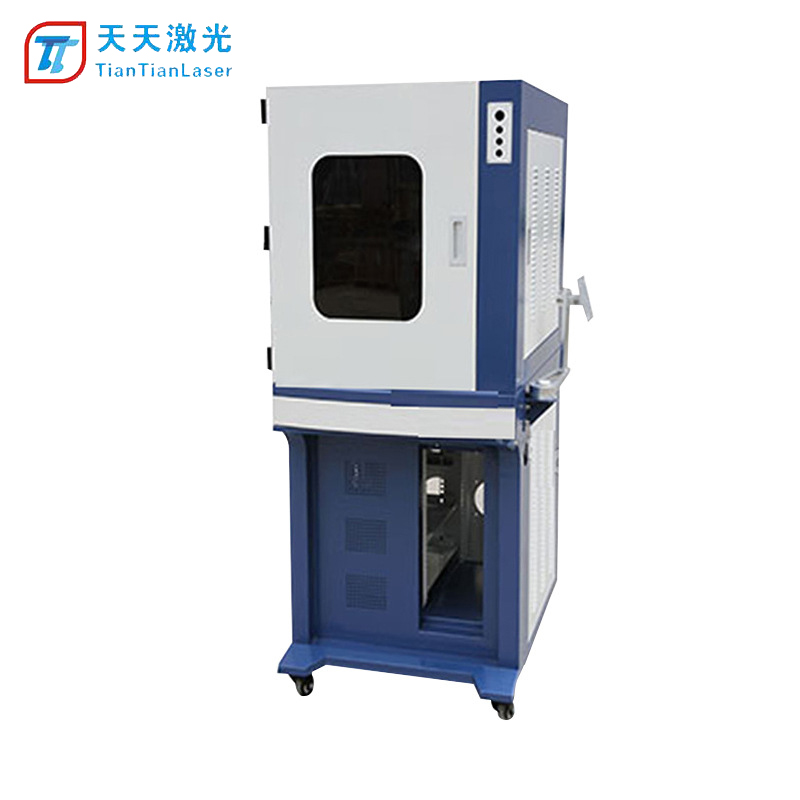

2. 激光打孔加工的原理

激光打孔加工是利用高能量密度激光束,瞬间作用于材料表面,使局部材料熔化或汽化,从而形成微孔。该过程为非接触式加工,不产生机械挤压,非常适合燃料电池板这种薄板、多孔结构的制造。

3. 燃料电池板激光微孔打孔工艺流程

1. 孔型与流道设计

根据燃料电池类型和工作参数,设计微孔孔径、孔距及分布方式,确保气体与水管理性能。

2. 板材定位与支撑

将燃料电池板放置于高平整度支撑工装上,仅进行精准定位,避免因夹紧力导致板材变形。

3. 激光参数精确控制

通过数控系统设定激光功率、脉冲宽度及加工节奏,实现孔径一致、孔壁质量稳定。

4. 激光微孔打孔加工

激光设备按预设路径完成连续微孔加工,可实现高密度、高重复精度的孔阵结构。

5. 检测与清洁处理

对微孔通透性、尺寸精度及板面平整度进行检测,确保满足燃料电池装配和使用要求。

激光打孔在燃料电池板加工中的优势

高精度成孔能力:满足微米级孔径和高密度孔阵需求;

无机械应力影响:避免薄板翘曲和结构变形;

热影响区域可控:材料整体性能保持稳定;

适合规模化生产:加工一致性好,利于批量制造。

燃料电池板微孔打孔是影响燃料电池性能与可靠性的关键制造环节。通过激光打孔加工而成的燃料电池板,不仅能够实现高精度、高一致性的微孔结构,还能有效提升气体分布效率和系统运行稳定性。